Услуга 3D-проектирования портативной наружной электростанции

От концепции до проверки: комплексное проектирование наружной переносной электростанции

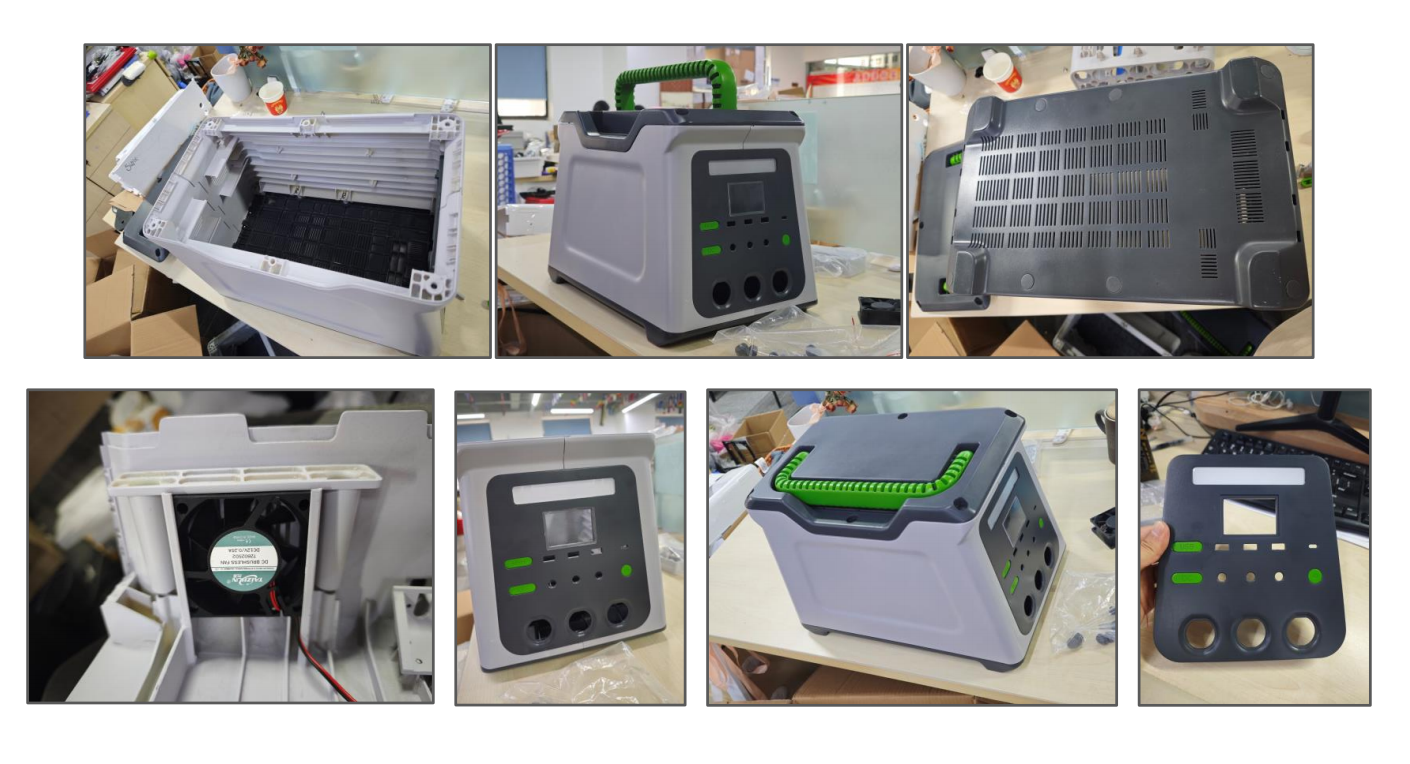

Рынок портативных электростанций отличается высокой конкуренцией, требующей не только высокой функциональности и безопасности, но и эстетичного внешнего вида. В этом исследовании рассматривается история разработки наружной электростанции "Атлас мощностью 1000 Вт·ч, с особым акцентом на её корпусе. Мы проследим её эволюцию через три ключевых этапа:Эскизы продукта, дизайн внешнего вида и структурное проектирование—с особым акцентом на том, как создание физических прототипов на каждом этапе сыграло решающую роль в снижении рисков разработки и обеспечении превосходного конечного продукта.

Этап 1: Эскиз продукта – конкретная идея

Процесс начался не на компьютере, а на бумаге. Целью команды дизайнеров было создать концепцию продукта, воплощающего в себе дддххпожал плечами надежность. Десятки набросков от руки охватывали темы от геологических форм до современных архитектурных элементов.

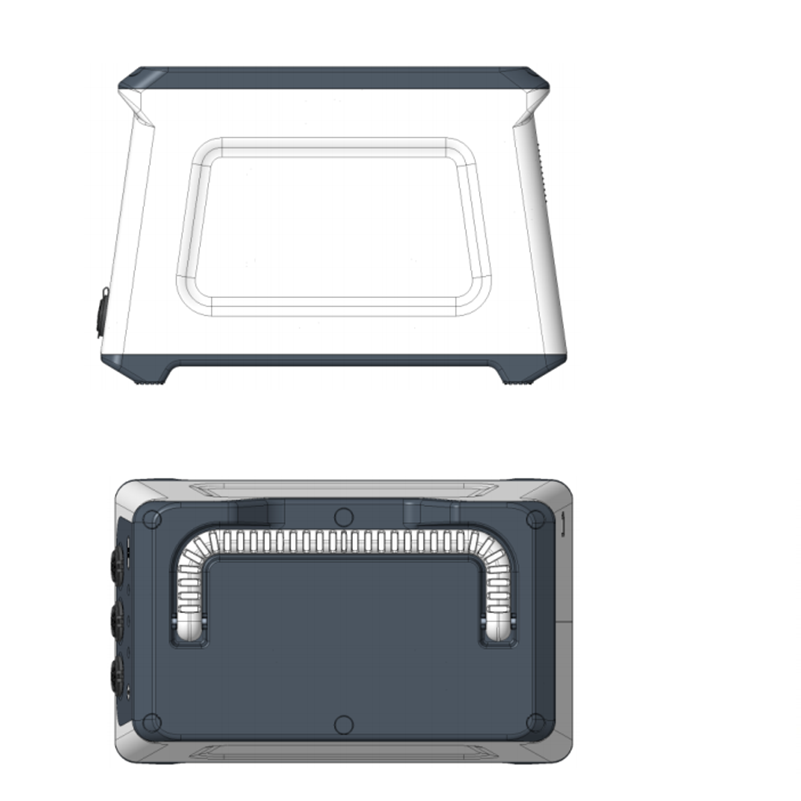

Первые наброски были сосредоточены на основных аспектах взаимодействия с пользователем: захвате ручки, наклоне панели управления и общем силуэте. Однако в ходе этих двухмерных исследований возникла ключевая проблема: как пользователю интуитивно поднять 20-килограммовый блок? Чтобы ответить на неё, команда быстро перешла к созданию грубых, нефункциональных моделей, похожих на дддхххл, часто напечатанных на 3D-принтере из нескольких частей или вылепленных вручную из пенопласта.

*Дизайнер держит в руках грубую белую 3D-печатную модель ранней концепции, оценивая эргономику ручки и центр тяжести устройства.

Эти первые физические модели оказались бесценными. Они показали, что расположенная по центру ручка, хотя и визуально сбалансированная, делала устройство неустойчивым и неудобным для переноски. Эта практическая обратная связь привела к кардинальному изменению конструкции: ручка была немного смещена вперёд, создав естественную точку опоры, благодаря которой тяжёлое устройство ощущалось значительно легче и удобнее в управлении. Этот ранний этап прототипирования позволил закрепить творческий замысел в физической реальности, предотвратив дальнейшее развитие серьёзного эргономического недостатка.

Этап 2: Дизайн внешнего вида – проверка формы и тактильных ощущений

После утверждения эргономической концепции проект перешёл на этап цифровой скульптуры. Используя САПР, дизайнеры доработали поверхности, обеспечив идеальную целостность и ощущение изысканности. Выбранный дизайн сочетал монолитную защитную оболочку с продуманными акцентами.

Стратегия ЦМФ (цвет, материал, отделка) предполагала двухцветный дизайн: текстурированный корпус из тёмно-серого поликарбоната для прочности контрастировал с матовыми оранжевыми алюминиевыми панелями для рассеивания тепла и лучшей видимости на открытом воздухе. Для подтверждения правильности выбора были изготовлены модели высокого разрешения с использованием многоструйной плавки и литья из уретана.

Промышленный дизайнер размещает полноцветный, высококачественный прототип на столе рядом с туристическим снаряжением, оценивая его визуальную привлекательность и узнаваемость бренда в реалистичном контексте.

Эти модели, точно воспроизводившие предполагаемые цвета и текстуры, имели решающее значение для оценки заинтересованных сторон и проведения фокус-групп пользователей. Они позволили команде убедиться, что оранжевый акцент не слишком броский, текстура обеспечивает хорошее сцепление, а в целом продукт гармонично смотрится в сочетании с высококлассным спортивным оборудованием. Этот этап превратил продукт из многообещающей цифровой модели в реальный объект, поддающийся эмоциональной оценке, что привело к небольшим, но важным доработкам в области глянца поверхности и размещения графических элементов, прежде чем перейти к использованию дорогостоящих производственных инструментов.

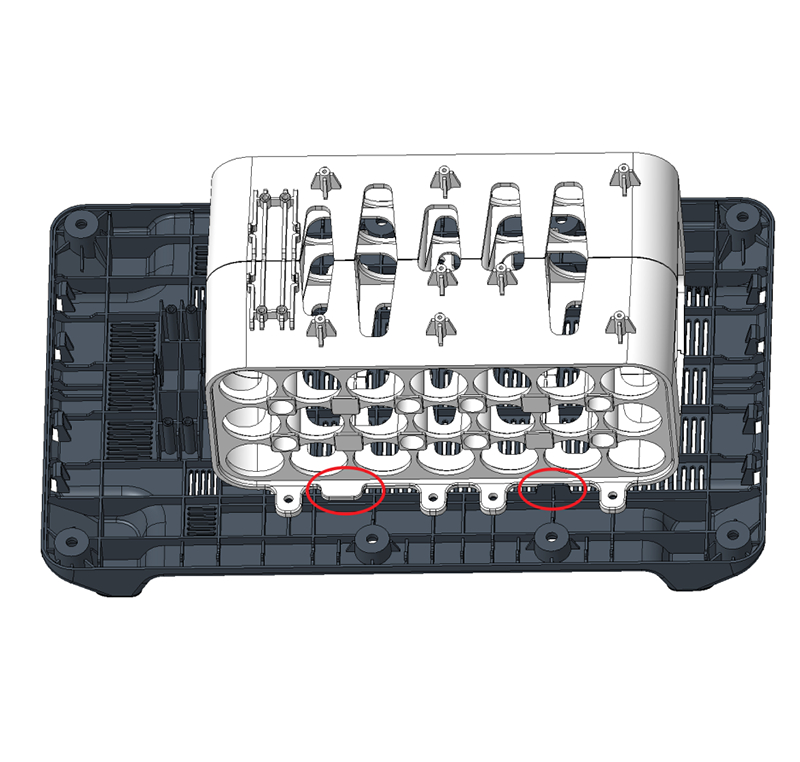

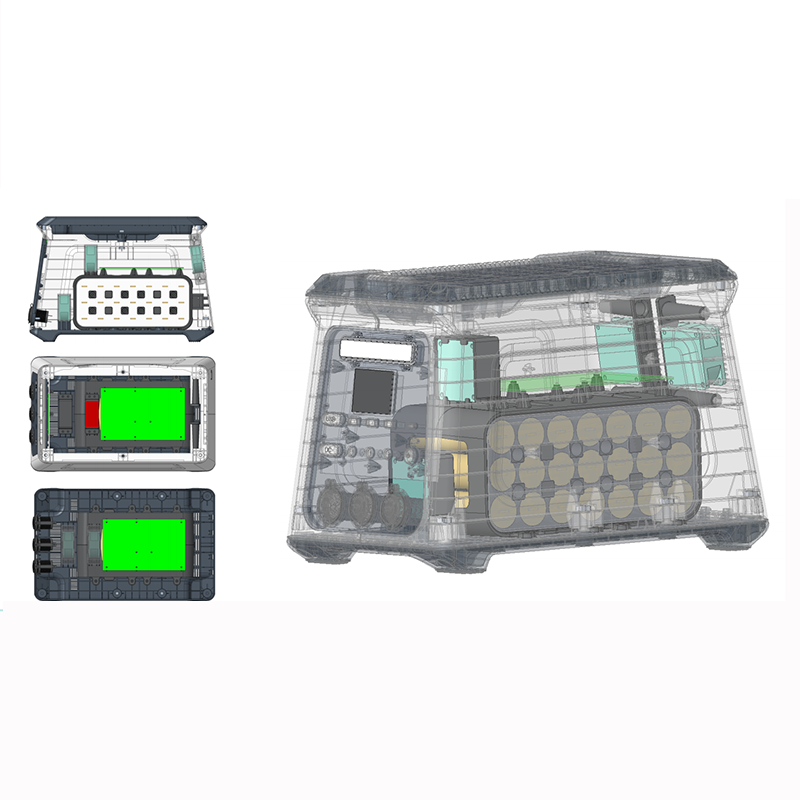

Этап 3: Структурное проектирование – инженерное обоснование посредством функционального прототипирования

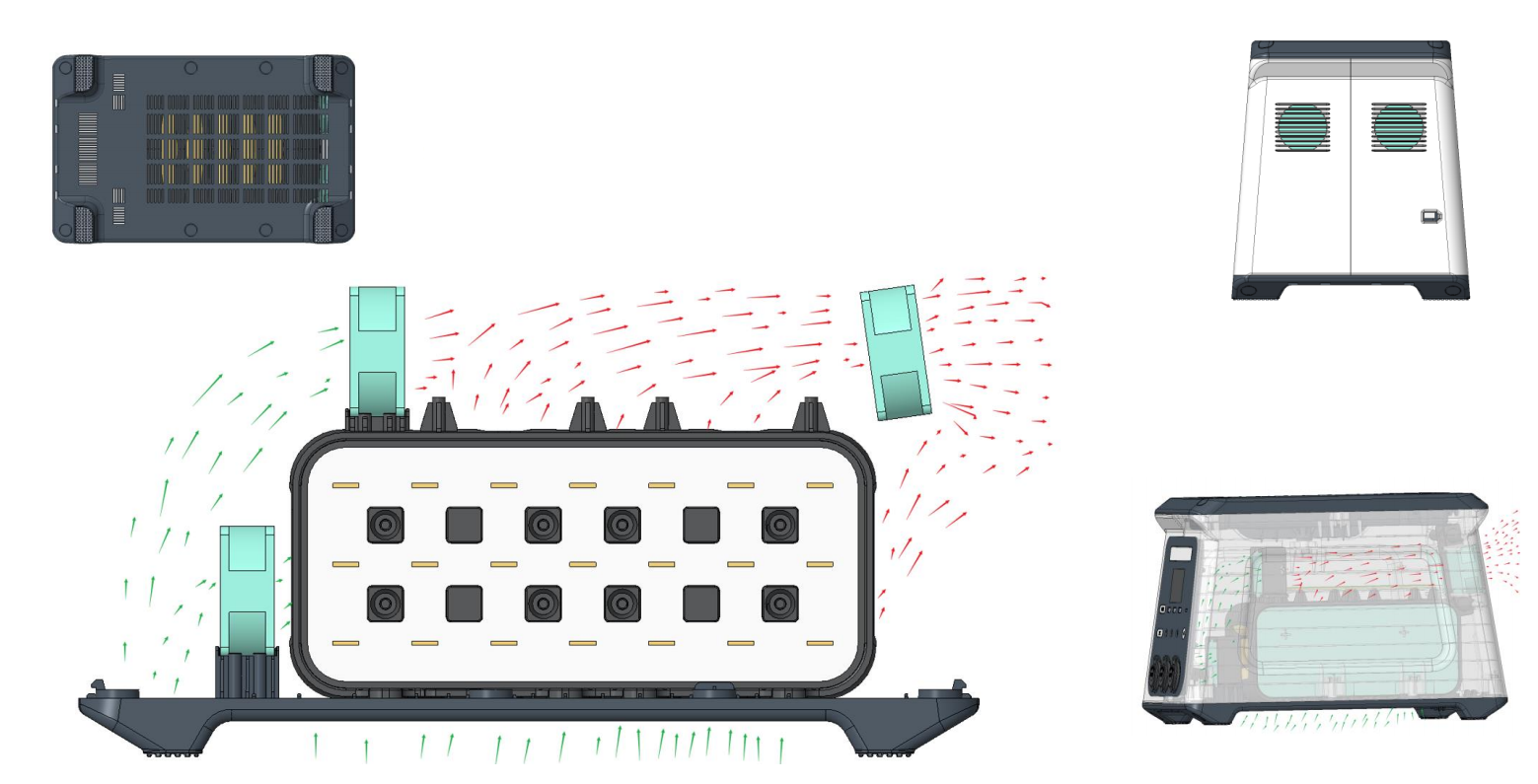

На этом этапе великолепный внешний вид проектируется для реального мира. Цифровая модель была тщательно спроектирована в системе автоматизированного проектирования с внутренними рёбрами, выступами для винтов и отсеками для аккумулятора, инвертора и системы охлаждения. Для ударопрочности был выбран материал ПК-АБС.

Однако одного лишь цифрового анализа недостаточно. Для физической проверки конструкции была создана серия прототипов, похожих на ддддххх работает и похожих на ддддххх работает/выглядит. Эти функциональные прототипы были изготовлены с использованием таких процессов, как селективное лазерное спекание (SLS) для пластикового корпуса и обработка алюминиевых компонентов на станке с ЧПУ, а затем собраны с использованием настоящей электроники.

Инженер-строитель проводит испытание на падение полностью функционального прототипа, используя высокоскоростные камеры и датчики данных, регистрирующие удар для проверки моделирования методом конечных элементов.

Эти прототипы подверглись ряду испытаний, которые отражали цифровое моделирование:

Испытания на падение: Для проверки ударопрочности углов и целостности внутренних креплений блоки сбрасывали с определенной высоты на бетон.

Тепловые испытания: Прототипы работали при полной нагрузке для измерения реальных температур и подтверждения эффективности системы охлаждения и рассеивания тепла через алюминиевые панели.

Испытание на степень защиты IP54: Прототипы использовались для проверки конструкции силиконовых прокладок и герметичности соединения двух половин корпуса, гарантируя отсутствие проникновения пыли и воды.

Данные, полученные в ходе этих физических испытаний, оказались незаменимыми. Они привели к изменениям в конструкции, таким как утолщение критического ребра возле крепления аккумулятора и корректировка допусков на прокладку крышки порта. Этот процесс «тестирование-отказ-перепроектирование-повторное тестирование» на функциональных прототипах гарантировал безупречную, безопасную и надежную работу готовых литьевых изделий с самой первой партии.

Заключение: прототип как мост к совершенству

Проект электростанции Атлас подчёркивает важнейшую истину современной разработки продукта: физические прототипы — это не роскошь, а необходимость. Стратегически используя прототипы на каждом этапе процесса — от моделей из пенопласта для проверки эргономики до высокоточных моделей для подтверждения эстетических характеристик и полностью функциональных прототипов для подтверждения структурной целостности — команда создала непрерывный цикл обратной связи между цифровым и физическим мирами.

Этот комплексный подход позволил избежать дорогостоящих ошибок, способствовал сотрудничеству между производственными и инженерными командами и в конечном итоге привёл к созданию продукта, который не только визуально впечатляет, но и отличается исключительной прочностью и удобством в использовании. Атлас служит примером философии дизайна, где каждый изгиб, ребро и выбор материала основаны на реальных данных, что гарантирует превосходные результаты в руках пользователя и в суровых условиях природы.